-

製品・IT

八戸急行 大型車用の車輪脱落防止装置を開発

2008年10月22日

大型車両のホイール・ボルト折損による脱輪事故を防ごうと、青森県八戸市の運送業者・八戸急行が『車輪脱落防止装置』を開発した。

北上敏夫社長は、「事故は、被害者はもちろん、自社や関係会社などにも大きな迷惑をかけてしまう」とし、「不幸な事故を増やさないよう、我々の同業者にこの装置を使ってほしい」と話す。同製品は特許を取得しており、現在、同社の車両で実装されている。

「同業者に使ってほしい」と話す北上社長

開発のきっかけは10年前、同社の車両が一般国道を走行中にタイヤが外れ、対向車線を走る車両のボンネットにタイヤが激突する事故を起こしたこと。外れたタイヤは約50m先まで勢いよく転がっていったという。死者は出なかったが負傷者が出てしまった。原因はボルトの折損で、「法で定められた整備・点検は行っていた」中での惨事だった。

脱輪事故の原因の多くは、「ナットの締め込みの弱さによる緩みや、強すぎる締め込みによるナットの破損」(業界関係者)と言われており、「点検・整備の実施の不徹底」が指摘されている。国交省自動車交通局技術安全部整備課の調べでは、大型車のホイール・ボルト折損による車輪脱落事故は2005年が69件、2006年が47件、2007年が41件とやや減少傾向にあるものの、ひとたび事故が起きると、不特定多数の車両を巻き込み、被害の影響が大きくなりやすい。

2─4月の、冬タイヤから夏タイヤに交換して間もなくのタイミングに多く発生しているという。今年、東名高速自動車道でボルト折損により脱落したタイヤが対向してきたバスに衝突し、バスの運転手が死亡した事故が発生したのも、4月のことだった。

同省では、「車輪脱落事故は、ナットが緩む、ボルトが折れるなど、車輪脱落までには必ず予兆がある」と説明。大型車の車輪脱落事故の再発防止をめざし、昨年4月に自動車点検基準などを改正。日常点検項目にホイール・ナットの脱落や緩み、折損などの異常の確認を新たに盛り込んだほか、定期点検やタイヤ交換において、ホイール・ナットを締め付ける際の規定トルクの使用を義務づけた。

しかし、同社長は、「ホイール・ナットが完全に折れていたら発見できるが、小さな亀裂レベルの金属疲労は人間の感覚では感知不可能」とし、「適正に点検・整備していても事故を完全に防止できない」と異論を唱える。「中型トラックと大型トラックは同一のホイール・ボルトを使っている。本数は違うが、車両重量が重くなるほど、ボルトにも負担がかかるはず」と車両構造上の問題も指摘する。

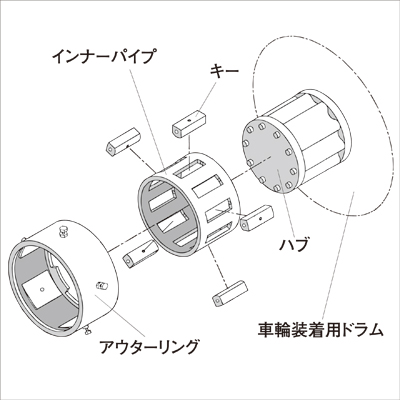

同社長が開発した『車輪脱落防止装置』はボルトが折れた場合、ホイールが飛び出さないよう、金属製の輪でホイールとハブを固定するというもの。ボルトの折損を防ぐための器具ではなく、折損しても被害を最小限に抑えるというコンセプト。同装置がストッパーの役割を担う。折損した場合は、「中で空回りしているので、音で分かる」。

ストッパーの役割を担う

同製品はインナーパイプ、取り付け用のキー、アウターリングの3部品で構成される。インナーパイプをホイールに取り付け、留め具のキーを装着する。最後にアウターリングをかぶせてロックボルトで固定する流れ。作業時間は、「1本あたり5分未満」。二輪駆動車は2個、四輪駆動車は4個設置する設計となっている。

作業時間は1本あたり5分未満

1997年、同社は日本自動車研究所(茨城県つくば市)で同装置の実走試験を実施した。大型トラックを使い、ボルトが折損した状態で同装置を取り付けて走行。結果は、最後まで車輪は脱落せず、同装置のボルトの緩みやホイール同士の擦傷などもほとんど見られなかったという。

試験の成功を得て、2001年、同装置の特許を取得した。自社開発のため、製品化には莫大なコストがかかるという。現在は、自社車両に装着する分を順次生産、実装している段階。同社長は、「顧客の反応を見ながら、生産の準備を進めたい」と話す。

同社への問い合わせは、電話0178(28)2823番。 -

-

-

-

「製品・IT」の 月別記事一覧

-

「製品・IT」の新着記事

-

物流メルマガ

-141x200.jpg)