-

製品・IT

ブリヂストンBRM加須工場 高品質リトレッドタイヤを生産 ユーザーと地球環境に貢献

2023年5月17日

ブリヂストンBRM(埼玉県加須市、須藤克己社長)は、ブリヂストングループの企業理念である「最高の品質で社会に貢献」のもと、同グループのリトレッドタイヤを生産。走行により摩耗したトレッドゴムを新しく貼り替え、機能を蘇らせた上で再使用するリトレッドタイヤは、環境対応やコスト削減へのニーズが高まる昨今、運送業界内でも注目が高まっている。

使用済みのタイヤは「台タイヤ」と呼ばれ、タイヤ販売店やユーザーから回収される。同社に到着するとまず「受け入れ検査」を実施。傷の有無をはじめ、外観をチェックする。また、この時点で台タイヤ1本ごとに固有番号である「台セリアル」が割り振られ、以降は全て番号ごとに一元管理。工程ごとの追跡が可能となる。

その後、「台検査」を実施。検査員登録がされた技術力のあるスタッフにより、外観と内部について目視や触感によってチェック。保留となった台タイヤについても、製造品質責任者による最終判断が行われるという。台タイヤを1本も無駄にせず有効活用しようという姿勢がうかがえる。

台タイヤに残っているトレッド部分を削り取る「バフ工程」、タイヤ内面をチェックし、傷を完全に取り除く「スカイブ工程」を経て、くぼんでいる箇所にゴムを充填する「穴埋め工程」へ。この作業は比較的力を必要としない工程のため、女性スタッフも担当しているという。

続いて、ゴムを貼り付ける「成型工程」へ。『リモールド(ホット)工法』では、タイヤの溝がついていない、未加硫のゴムを1本ごとに貼り付けていく。

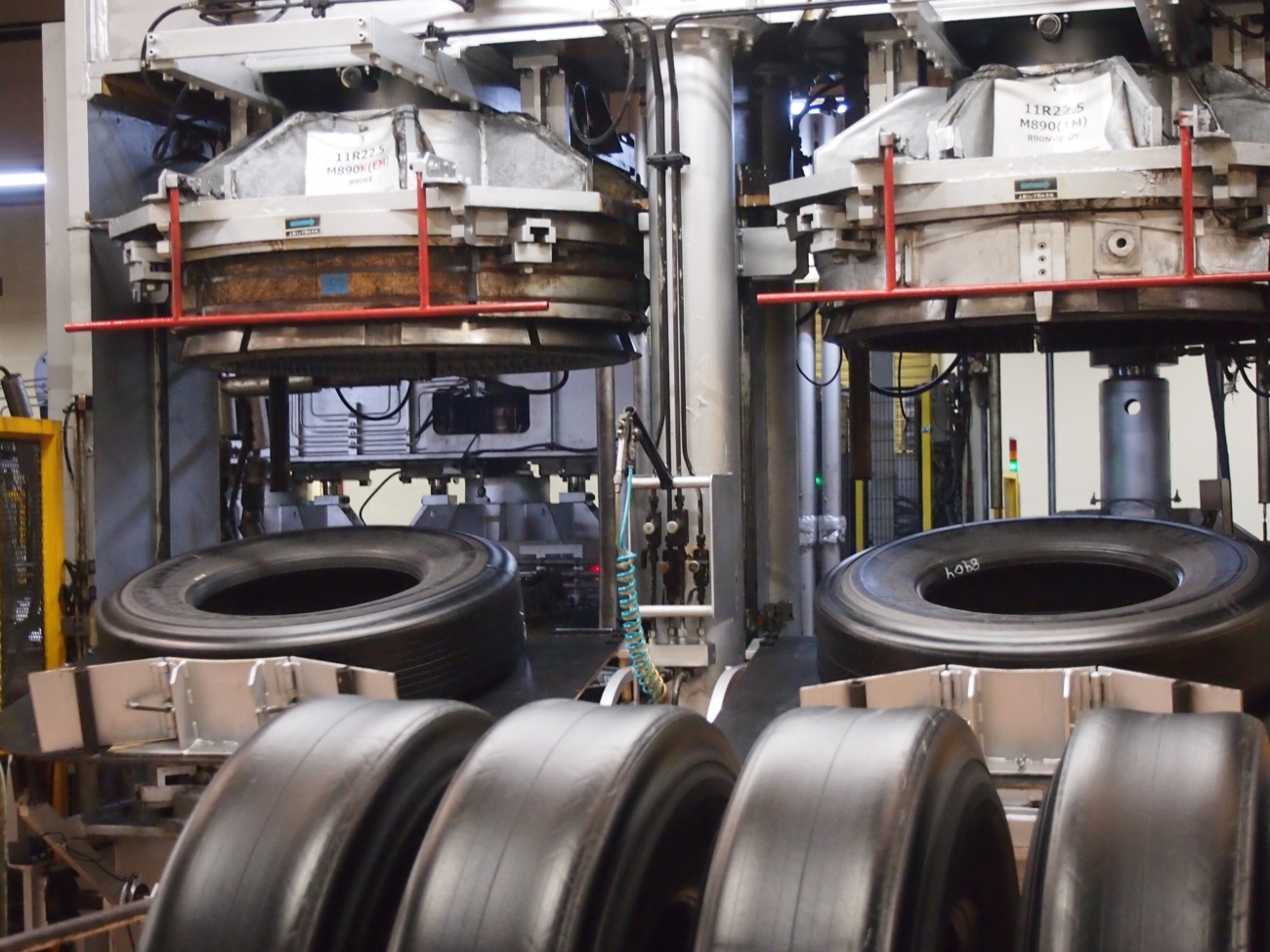

そして、「加硫工程」でユーザーの要望に応じたトレッドパターンを生産。

2本ずつセットできる加硫機で、150℃の熱で約1時間かけて圧力により溝をつけていく。

加硫後は、丁寧にヒゲなどを除去したのち、厳密な「製品検査」を実施。検査員登録されたスタッフによる耐圧検査などを経て、安全性を十分に確認された製品が出荷されることとなる。

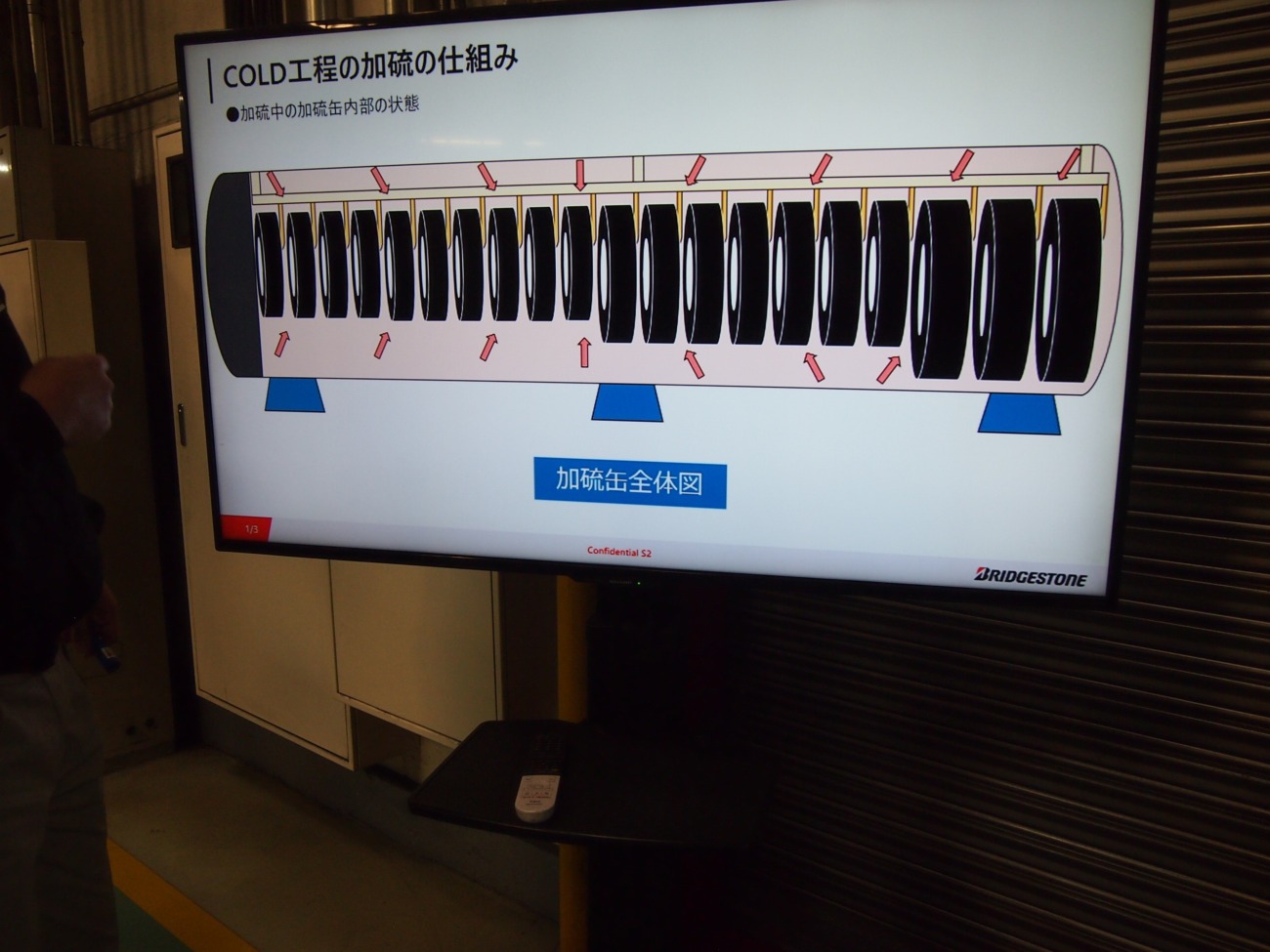

一方、すでに溝のある加硫済みのトレッドゴムを貼り付け、加硫缶の中で接着させるのが『プレキュア(コールド)方式』。2007年にブリヂストンがこの技術を持つアメリカのバンタグ社を買収し、以来、同工法によるリトレッドタイヤも生産している。

高品質の接着ゴムを貼り付けたのち、あらかじめパターンのついたトレッドゴムを貼り付けていく。トレッドゴム同士を接合する部分は手作業で、熟練の技が求められる。

その後、加硫缶の中で105℃の熱で3時間半加圧。台タイヤとトレッドゴムを接着していく。1回で最大22本のタイヤを入れることができる。

さまざまなサイズやパターンのタイヤを一度に加硫できるため、少量多品種に向いた工法だという。そして、『リモールド工法』と同様の厳しい製品検査の後、出荷となる。

スタッフは、ローテーションで各工程のスキルを習得する「多能工化」を推進。確かな技術を持ったスタッフにより、受け入れ検品、製造、製品検査と、一つひとつの工程が厳密な手順のもと、実に丁寧に行われている。

工場内の改善活動にも余念がない。スタッフのアイデアから工具の置き場を下記のように改善したところ、工具の紛失率がゼロになったという。

「No.1のリトレッドでお客様・地球環境に貢献」というスローガンの通り、高品質の製品を提供することでユーザーの安全運行に寄与している同社。工場見学も随時受け入れているので、リトレッドタイヤの導入を迷っている事業者は、一度見に行ってみるのもいいのではないか。

◎関連リンク→ ブリヂストンBRM株式会社

関連記事

-

-

-

-

「製品・IT」の 月別記事一覧

-

「製品・IT」の新着記事

-

物流メルマガ

-300x123.png)

-267x200.jpg)

-141x200.jpg)