-

物流ニュース

新開トランスポートシステムズ 自動化技術を研究、開発

2019年2月27日

東日本梱包工業組合の第3支部に所属する、1909年(明治42年)創業の新開トランスポートシステムズ(佐藤勝社長、東京都江東区)は、今年110周年を迎える総合物流企業で、国内外80か所の営業拠点で梱包・輸送・荷役・倉庫の事業を運営している。

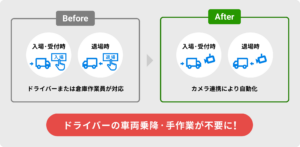

日々、営業所の業務支援に取り組んでいる物流技術部の技術支援グループは、東京営業所(同大田区)内にものづくり工房「物流技術研究室」を設け、現場の生産性向上と品質改善、事故予防をテーマに自働化技術の研究と開発を進めている。物流技術部を率いるのは同組織を担当する執行役員の内藤博氏と同部長の秋場俊史氏。「当社では〝自動〟をフルオート、 にんべんが付く〝自働〟をセミオートと定義しているが、自働化と言っても大規模で何かをやるということではなく、現場の生産性向上に向けて現場の人たちと意見やアイデアを出し合いながら取り組んでいる状況」と内藤執行役員は話す。

この取り組みがスタートしたのは2016年10月で、「包装設計設備などを利用した簡単な治具や台車などの製作を行っていたが、自働機器の開発はゼロからのスタート。しかし世の中の流れに沿うべく、若手技術者もメンバーに入れて基礎知識を養うところから始め、2017年の春先から実際に現場で採用する自働化装置の製作を始めた」と説明する。

目的は人手不足をカバーするための省人化・省力化・スキルレス化で、新たな改善の取り組みが必須であり、自働化設備の研究・開発から始めた。初製作機は「エアキャップ切断機」。日々300~400台、多い時は500台を出荷する修理パソコンの梱包は1台分ずつエアキャップを人力で切って梱包。このエアキャップ切断を機械化することで、コスト換算すると1日当たり4950円、年間で118万8000円の削減が可能となった。

「当初、現場は受け入れムードではなかったが、実際に形となった機械を見て提案した改善点が次の機械で反映されるようになり、徐々に理解や協力が得られるようになった」と言う。このほか「ラベル剥離機」では年間96万円のコスト削減を、日々現場に数十人入ってくる新人工員への技術教育をする「ねじ締め訓練機」では年間324万円のコスト削減を目指している。

「オリジナル機械の製作も低コストでできた。これは3Dプリンターの導入によるもので、オリジナルの部品や道具の製作が低コストで簡単自在にできるようになり、現場からのオーダーにも応えやすくなって現場の作業精度も高まった」。現在は社内で技能研修会を開き、「新しい文化を現場に理解してもらう」努力も。今後について、「業務の生産性向上をテーマにタブレットによる現場完結型下見報告書の導入を進めていく。また、自動搬送車の導入やVRの製作で顧客への営業や安全対策に役立てる」方針。「どの部分を自働化するかの選択と、コストをかけた改革に頼らず、自分たちでやるんだという努力が技術の習得・向上につながっていく。今後は、ますます改良・開発の技術が必須になる」と語る。

◎関連リンク→株式会社新開トランスポートシステムズ

この記事へのコメント

関連記事

-

-

-

-

「物流ニュース」の 月別記事一覧

-

「物流ニュース」の新着記事

-

物流メルマガ

-500x333.jpg)

のゴミ箱も撤去された-700x467.jpg)

のゴミ箱も撤去された-300x200.jpg)

と西本社長(上右)/「MEDEMIL」を体験する参加者(下)-137x200.jpg)

と黒川社長(右)-237x200.jpg)

-300x187.jpg)

と國安常務。-e1769499382572-500x232.jpg)

-300x197.jpg)

と山田元気取締役-457x500.jpg)