-

ブログ・青木 正一

第157回:ロケーション見直しに出荷頻度ABC分析

2008年12月19日

今回も、倉庫運営における庫内改善について述べたい。倉庫のレイアウト、ロケーションの重要性については、皆さんも既に分かっておられると思う。しかし、そのレイアウト、ロケーションの見直しを、いかに正確に、適度に行うかを、ここではお伝えしていく。

「よく動くモノ」と「ほとんど動かないモノ」を、どこに置けば良いかは、現場スタッフが定性的に理解している場合が多い。しかし、その「中間に当たるモノ」はどこに置けば良いのか。この質問に的確に答えられる会社や現場は少ない。

なぜなら、定量的に分析を行う必要があるからである。分析と言ってもアカデミックな内容ではなく、「集計」レベルの作業である。ここで重要なのは「何を集計するか」だが、出荷する「個数、数量」や「金額」で行っているという会社も少なくない。

これは全くの間違いではないが、正確性に欠けてしまう。「頻度」、いわゆる「出荷される回数」を集計する必要があるのだ。

例えば、「個数、数量」であれば、一時に大量出荷したモノがイレギュラー値となるし、「金額」であれば、高額商品の出荷があれば、それがイレギュラー値として出てしまう。それならば、出荷「頻度」は何を見れば良いのか。

答えは、出荷伝票のデータ「行数」である。これを集計し、アイテムごとに構成比を累積することで、大きくはA・B・Cランク、詳細にはAランクからZランクまでの区分を行う。

運用レベルではA・B・Cランクの大まかな区分で十分である。なぜなら、上位20%で全体の80%を占めるという20:80のルール(パレートの法則)が成り立つからである。従って、出荷頻度の多い上位20%のアイテムを抑えれば、大半の荷動きを把握できるということである。

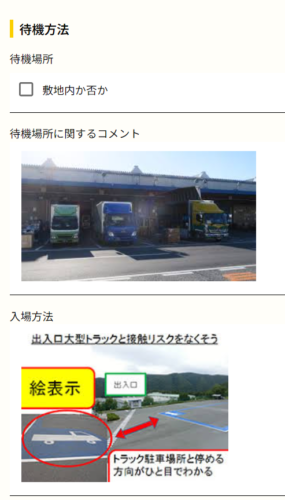

しかし、この荷動きは必ず「変化」する。そのためレイアウト、ロケーションの見直しが不可欠となる。大手の食品卸や日用雑貨卸では「ロケ番」という専任者がおり、常時見直しを行っている。

多数の荷主の商品、荷物を預かる一般の営業倉庫であれば、せめて「年4回」、要するに一シーズンに一度は、この集計作業に基づいたレイアウト、ロケーションの見直し作業が必要である。皆さんの倉庫では最適なロケーションが組まれていますか。 -

-

-

-

筆者紹介

青木 正一

株式会社日本ロジファクトリー

1964年11月13日生まれ、京都産業大学経済学部卒。

学生時代に数々のベンチャービジネスを行い、卒業後、ドライバーとして大阪佐川急便入社。1989年株式会社船井総合研究所入社。物流開発チーム・トラックチームチーフを経て、コンサルティングでは対応できない顧客からの要望を事業化するという主旨で1996年“荷主企業と物流企業の温度差をなくす物流バンク”をコンセプトに、物流新業態企業「日本ロジファクトリー」を設立。代表取締役に就任。

主な事業内容として「現場改善実務コンサルティング」「物流専門人材紹介(ロジキャリアバンク)」「物流情報システム構築サポート(ロジシステムデザイン)」を行なっている。

また、物流業界におけるコンサルタントの養成、人材の採用、育成、M&Aといったプロデュース業務も手掛けている。

最近では、産業再生機構からの要請を受けるなど、「物流再生」に力を入れている。 -

「ブログ・青木 正一」の 月別記事一覧

-

「ブログ・青木 正一」の新着記事

-

物流メルマガ

-141x200.jpg)

-267x200.jpg)